Обслуживание чиллеров и термостатов

Обслуживание чиллеров (от англ. “chiller” – охладитель) является ключевым аспектом эксплуатации систем кондиционирования и промышленного охлаждения.

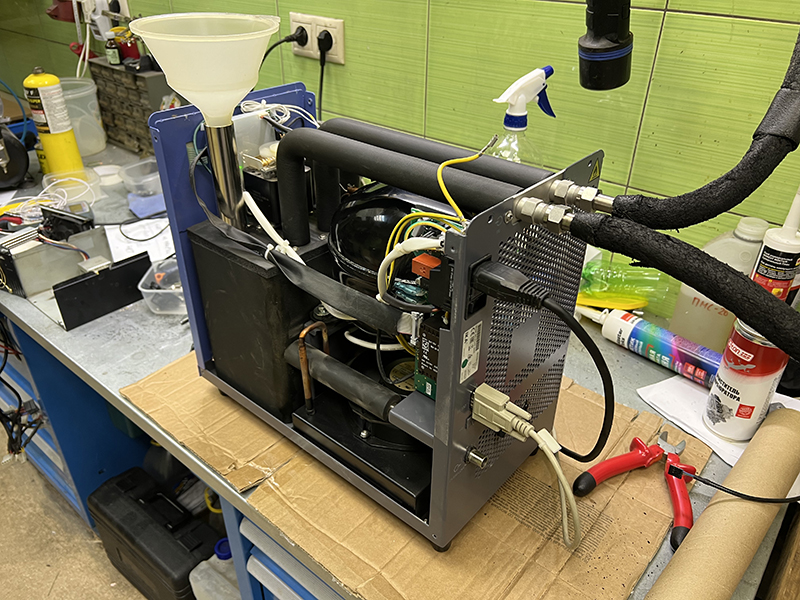

Чиллеры – это комплексные машины, задачей которых является отвод лишнего тепла от процесса или помещения, используя для этого процесс испарения и конденсации рабочего вещества, принципиально подобный тому, что применяется в бытовых холодильниках.

Регулярное техническое обслуживание необходимо для поддержания эффективности работы чиллеров, предотвращения дорогостоящих поломок, сокращения времени простоя оборудования и экономии энергоресурсов.

Основные типы чиллеров и их характеристики:

- абсорбционные,

- центробежные,

- винтовые,

- прокрустовые чиллеры

Абсорбционные чиллеры работают за счет поглощения паров хладагента растворителем. Их особенностью является использование тепла (например, отработанного пара или горячей воды) для генерации холода, что делает их выгодными на объектах с доступным избыточным теплом.

Центробежные чиллеры применяют центробежный компрессор для сжатия хладагента. Они отлично подходят для больших систем кондиционирования благодаря своей способности создавать значительное охлаждение при относительно низком потреблении энергии.

Винтовые чиллеры используют один или два вращающихся винта для сжатия хладагента. Эти системы удобны в эксплуатации, демонстрируют высокую надежность и подходят как для средних, так и крупных охладительных систем.

Прокрустовые (или спиральные) чиллеры имеют спиральные компрессоры для сжатия хладагента. Они компактны, обеспечивают плавную регулировку мощности охлаждения и используются в основном в малых и средних системах.

Перечень стандартных процедур обслуживания:

- очистка,

- проверка утечек фреона,

- замена фильтров и масла,

- калибровка датчиков и систем управления

К основным процедурам обслуживания можно отнести:

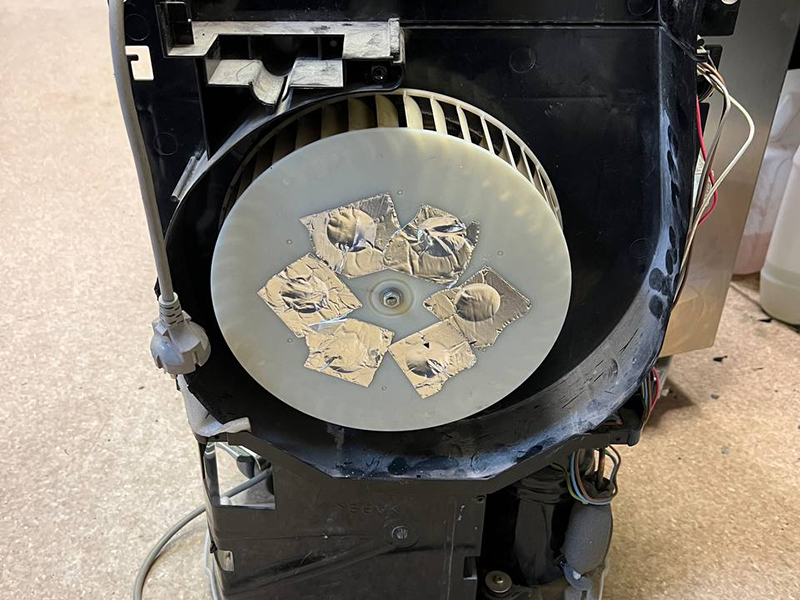

Очистку теплообменников, поскольку загрязнение может серьезно уменьшить эффективность передачи тепла.

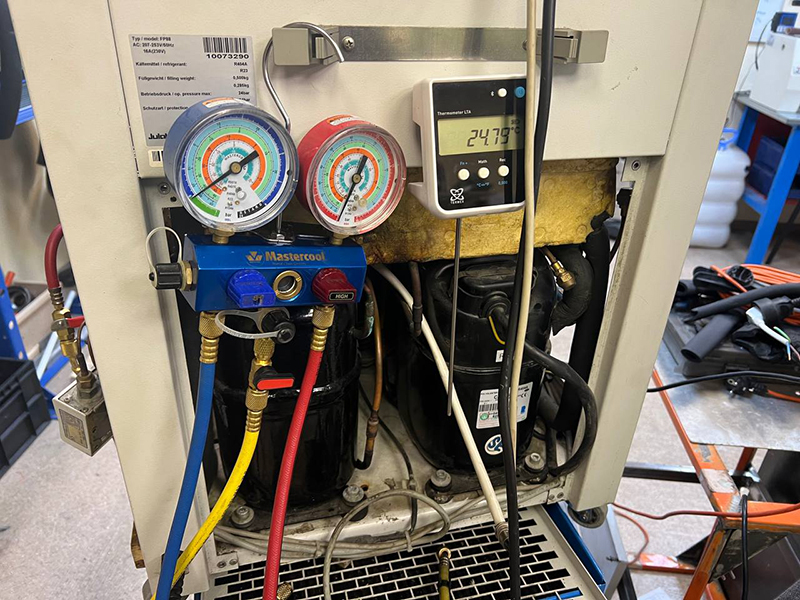

Проверку на утечки фреона, так как любая потеря хладагента приводит к падению производительности системы.

Замену фильтров, чтобы предотвратить циркуляцию загрязнений по системе.

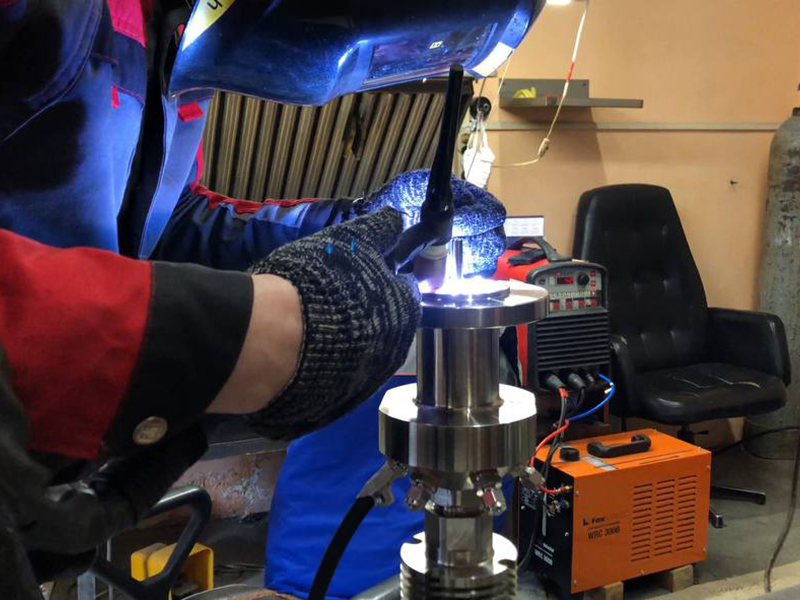

Замену масла, необходимую для правильной работы компрессора.

Калибровку датчиков и систем управления, чтобы гарантировать точность настроек работы оборудования.

Распространенные неисправности чиллеров и методы диагностики:

Среди распространенных неисправностей можно выделить:

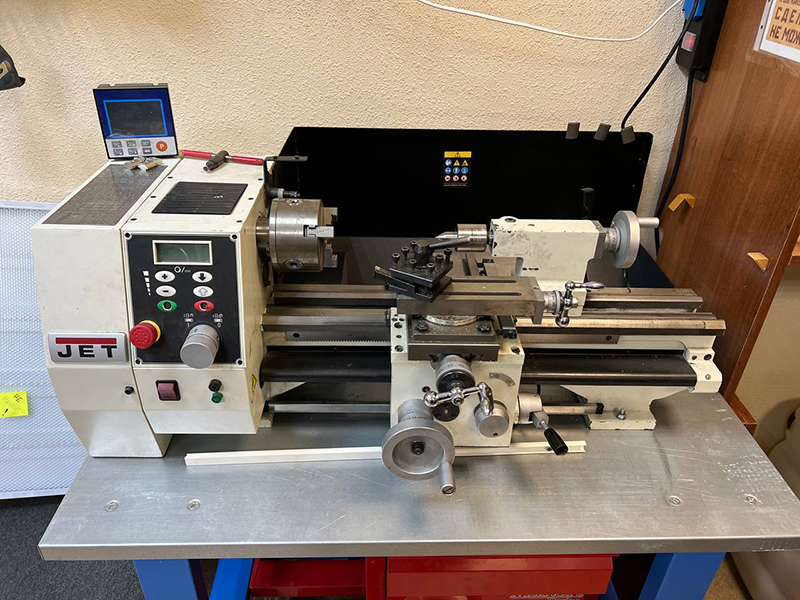

- Неисправности компрессора, которые могут быть вызваны перегрузками или недостаточной смазкой.

- Засорение фильтров или теплообменников, что уменьшает эффективность работы.

- Утечки хладагента, что может привести к недостаточному охлаждению.

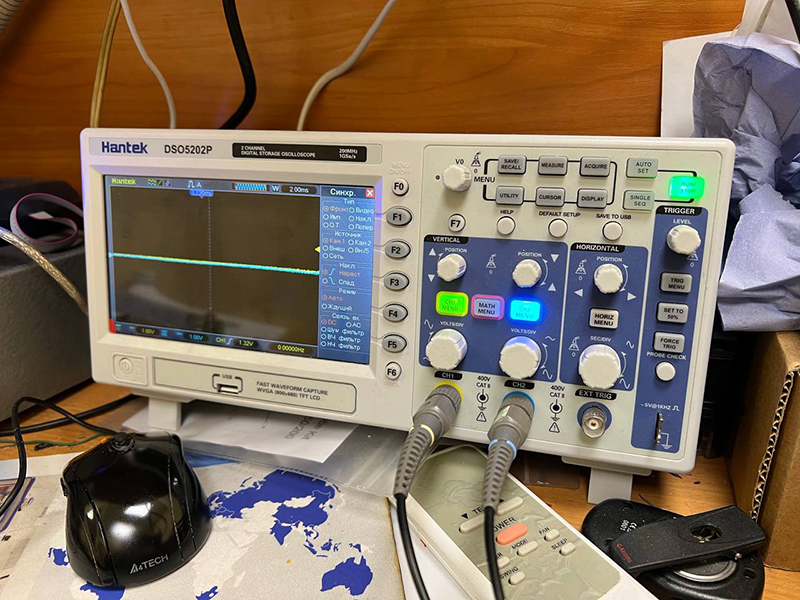

- Для своевременного выявления проблем используются:

- Визуальный осмотр на предмет подтеканий или повреждений.

- Мониторинг давления в системе на соответствие нормам.

- Тестирование электрических компонентов на предмет коротких замыканий или износа.

- Измерение уровня шума, так как изменение звуковых характеристик может указывать на возможную неисправность.

Регулярное профессиональное обслуживание играет решающую роль в поддержании бесперебойной работы чиллера.

Это помогает продлить срок службы оборудования за счет предотвращения износа ключевых элементов, экономии энергии за счет поддержания оптимальной работоспособности системы, а также предупредить аварийные ситуации благодаря своевременной диагностике потенциальных неисправностей.