Ремонт промышленных чиллеров

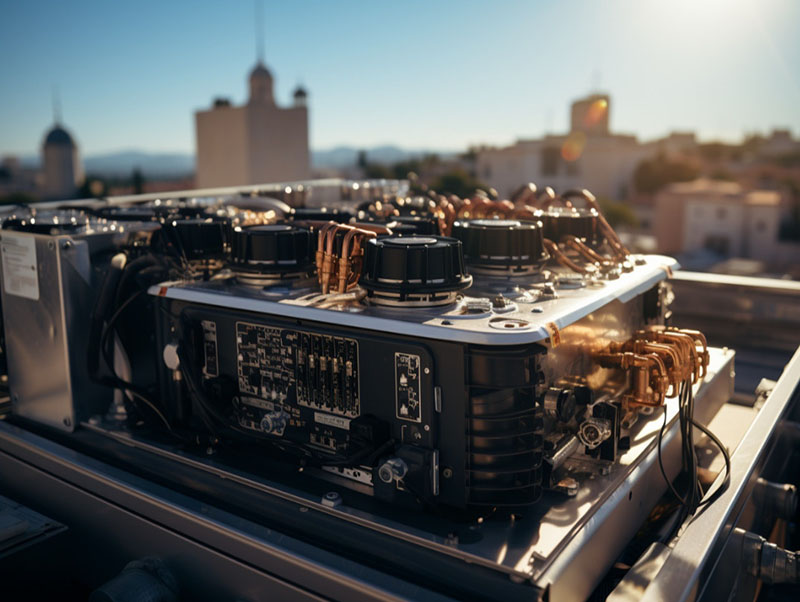

Промышленные чиллеры – это основа систем кондиционирования воздуха, охлаждения оборудования и поддержания оптимальных температурных режимов на производстве, в торговых и офисных центрах.

Данные устройства применяются в самых разнообразных отраслях: от пищевой индустрии до химической промышленности.

Это сложные холодильные машины, обеспечивающие отведение тепла от различных процессов или устройств.

Они позволяют улучшить качество продукции, увеличить производительность оборудования и снизить энергопотребление за счет более точного контроля температур.

При выходе из строя такого оборудования возникают серьезные проблемы в работе всего объекта.

Основные типы неисправностей промышленных чиллеров

Чиллеры подвергаются постоянным нагрузкам, что приводит к их износу и возникновению неисправностей. Нарушения могут вызвать повышение энергопотребления или даже полную остановку производственного процесса.

Среди основных неисправностей чиллеров можно выделить:

- Недостаточное охлаждение или его отсутствие.

- Утечки хладагента.

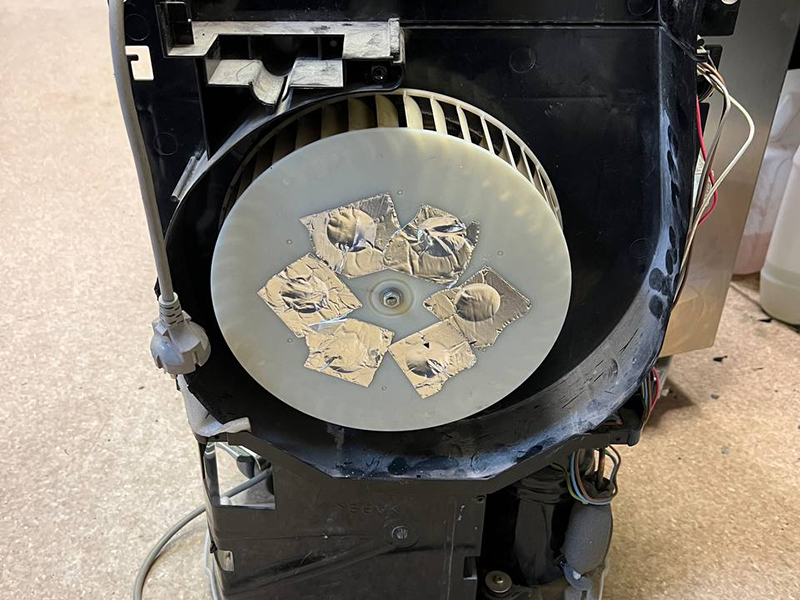

- Засорение фильтров.

- Засорение или повреждение теплообменников.

- Неисправность компрессора.

- Проблемы с электрической частью (перебои питания, выход из строя реле давления, термостатов).

- Нарушение работы системы управления и автоматики.

Методики диагностики проблем в работе чиллеров

Для выявления неисправностей используются различные методики диагностики. Начинают обычно с визуального осмотра на предмет обнаружения утечек, проверки состояния фильтров и слушания необычных звуков работы агрегата.

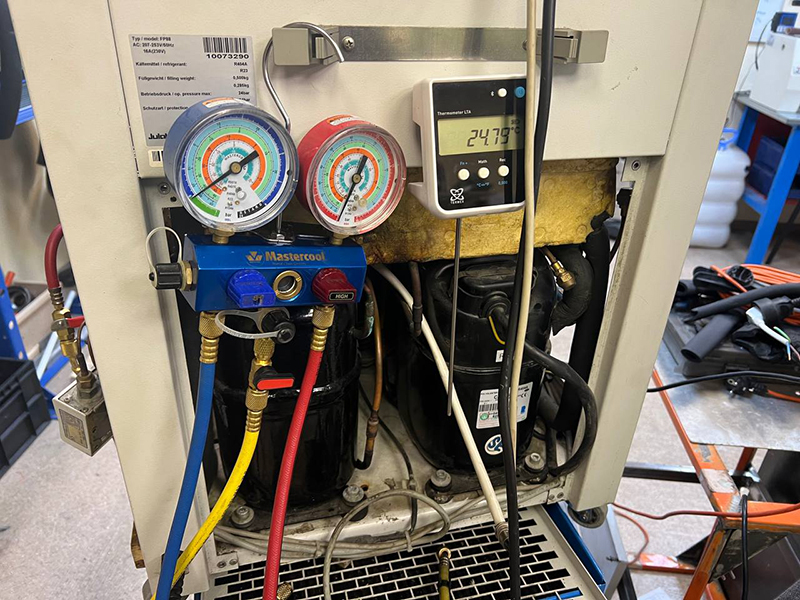

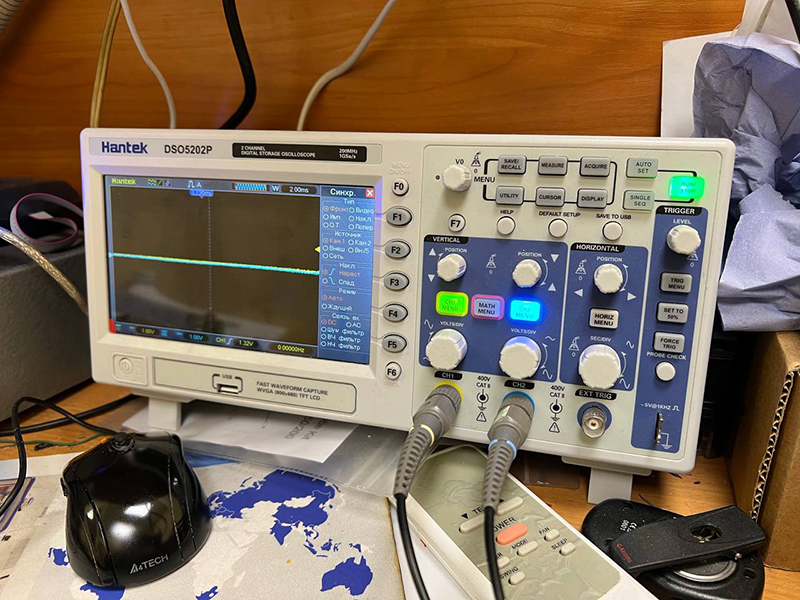

К более сложным методам относится использование специализированных датчиков давления и температуры, а также компьютерное моделирование, которое позволяет определить место возникновения неисправности без разбора оборудования.

Для определения причины неисправности используют комплексный подход:

- визуальный осмотр на предмет утечек хладагента,

- проверка соединений и состояния изоляции,

- замер давления в системе для проверки заряда хладагента,

- проверка работоспособности компрессора: по шуму, температуре на выходе, напряжению питания,

- испытание электрической цепи: проверка исправности реле, датчиков и контроллеров,

- тестирование системы управления на правильность работы логики включения/выключения агрегатов.

Обзор стандартных процедур ремонта и обслуживания чиллеров

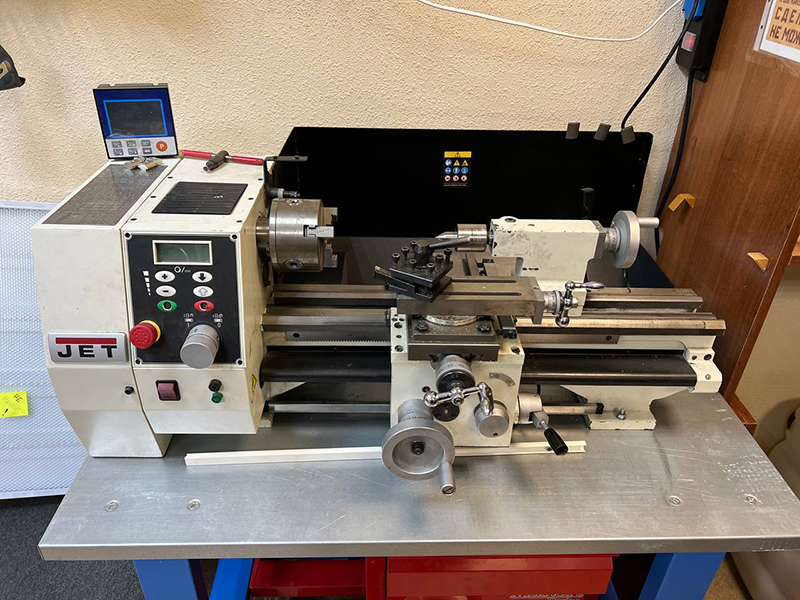

Ремонт и обслуживание чиллеров требуют высокой квалификации специалистов и использования специализированных инструментов.

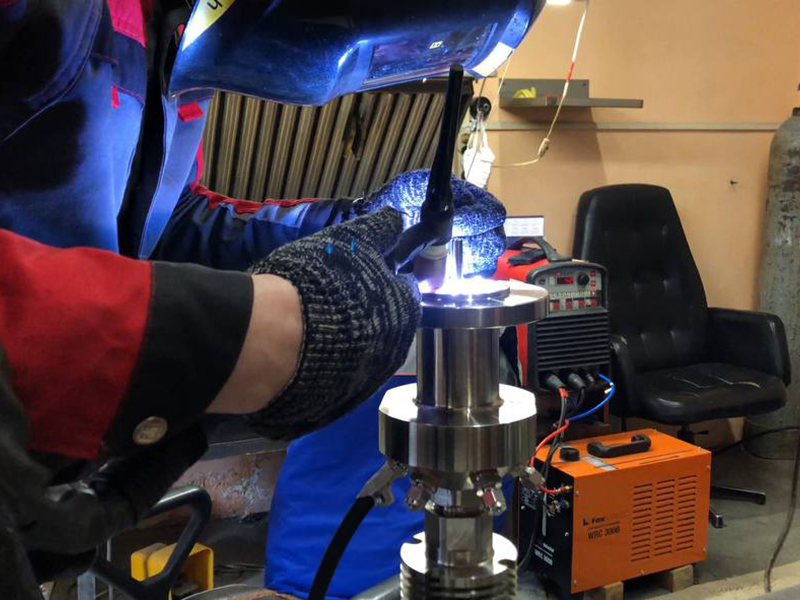

Стандартные процедуры включают в себя замену фильтров, пайку или замену повреждённых линий хладагента, проверку электрических цепей и контроллера системы управления.

Последующие шаги зависят от выявленной проблемы:

- Утечка хладагента требует поиска места утечки с последующим его устранением и заправкой системы новым хладагентом.

- Засорение теплообменника решается промывкой или механической очисткой. В некоторых случаях может потребоваться замена элемента.

- Неисправность компрессора может быть связана с износом его частей или электрическими неисправностями. Решается заменой компонентов или всего агрегата.

- Электрические проблемы требуют детальной диагностики специалистом для замены вышедших из строя элементов (предохранители, реле).

- Нарушения в работе системы автоматики обуславливаются как программными сбоями, так и физическим износом компонентов. Обновление программного обеспечения или замена элементов помогут восстановить функциональность.

В случаях более серьезных поломок может потребоваться замена компонентов, таких как компрессор или теплообменник.

Использование оригинальных запасных частей гарантирует долгосрочную работоспособность и надежность систем после проведения ремонта.

При выполнении ремонта крайне важно соблюдать технику безопасности и использовать только качественные запасные части от производителя оборудования или проверенные аналоги.

Осуществлять ремонт чиллера следует только после полной остановки системы и отключения её от энергосетей.

Обслуживание должен проводить квалифицированный персонал, поскольку неправильные действия могут стать причиной более сложных поломок и даже аварийных ситуаций.

Также стоит помнить о профилактике – плановые осмотры и обслуживание помогут своевременно выявлять незначительные неполадки до того, как они перерасти в серьезную неисправность.

Регулярная диагностика и своевременный ремонт – ключ к надежной работе промышленного чиллера, минимальным временным потерям и финансовым затратам на восстановление системы холодоснабжения вашего предприятия.

Правильная эксплуатация и своевременный ремонт промышленных чиллеров – ключевые факторы для стабильной работы производственного оборудования.

Предотвращение серьезных поломок возможно благодаря регулярному техническому обслуживанию и грамотной диагностике. Это помогает избежать незапланированных остановок производства и связанных с этим финансовых потерь.